Otomatik 30-50 litrelik büyük varil, bidon, kova ve bidon gövde üretim hattı

Otomatik 30-50 litrelik büyük varil, bidon, kova ve bidon gövde üretim hattı

Otomatik yuvarlak teneke kutu üretim hattı

30-50 litrelik büyük varillerin otomatik üretimi için uygundur.,

Üç metal levha:kutu gövdesi, kutu kapağı ve kutu tabanı.Konserve kutususilindirikşekil.

Teknik akış:

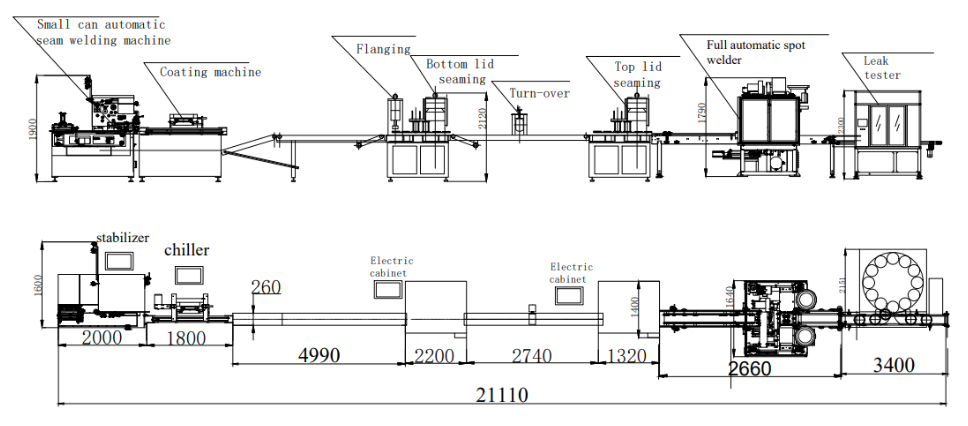

teneke levhayı yuvarlaklaştırarak kesme(Yarık açma)-Kaynak-dışKaplama-Flanşlama-alt kapakbesleme-Dikiş-Dönüşaşırı-Tkapakbesleme-Dikiş-+Kulak kulakçığıkaynak-Sızıntı testi-ambalaj

Fıçı üretim hattı mevcuttur.Detaylı bilgi için buraya tıklayın.

Bu fıçı üretim hattı nasıl çalıştırılır?

Öncelikle kesilmiş teneke gövde malzemeleri otomatik direnç kaynak makinesinin besleme tablasına yerleştirilir, vakum emiciler yardımıyla teneke levhalar tek tek besleme silindirine gönderilir. Besleme silindiri aracılığıyla, tek teneke levha yuvarlama işlemini gerçekleştirmek üzere yuvarlama silindirine beslenir, ardından yuvarlama şekillendirme mekanizmasına beslenerek yuvarlama işlemi yapılır. Gövde, doğru konumlandırmanın ardından direnç kaynak makinesine beslenir ve kaynak işlemi gerçekleştirilir.

Kaynak işleminden sonra, kutu gövdesi, müşterinin çeşitli ihtiyaçlarına bağlı olarak dış kaplama, iç kaplama veya iç toz kaplama için otomatik olarak kaplama makinesinin döner manyetik konveyörüne beslenir. Esas olarak yan kaynak dikiş hattının havaya maruz kalmasını ve paslanmasını önlemek için kullanılır. Daha sonra kutu gövdesi, dik bir şekilde taşıma konveyöründen geçerek birleştirme makinesine beslenir ve kelepçelerle flanşlama istasyonuna gönderilir. Flanşlama işlemi, üst ve alt flanşlama kalıplarının birbirine bastırılmasıyla tamamlanır.

Bundan sonra, flanşlı kutu gövdesi otomatik alt kapak besleyiciye gönderilir; algılama sensörü gelen kutu gövdesini algılar ve kapak besleyici otomatik olarak alt kapağı kutu gövdesinin üstüne doğru besler; her ikisi de birleştirme bloğunun altındaki konuma gönderilir. Kaldırma tepsisi, kutu gövdesini ve alt kapağı birleştirme makinesinin başlığına göndererek mühürleme işlemini gerçekleştirir.

Bir uç dikişi yapıldıktan sonra, kutu gövdesini çevirmek için kutu gövdesi çeviriciye gönderilir, ardından otomatik üst kapak algılama ve dikiş işlemi tekrar gerçekleştirilir. Son olarak, otomatik çift noktalı kulak kulakçık kaynak makinesine beslenir, otomatik yan kaynak dikiş indeksleme, kam konveyör taşıma, mekanik boya kırma ve otomatik kulak kulakçık titreşim diskleri ile donatılmış olarak küçük yuvarlak kutularda hassas kaynak işlemi tamamlanır.

Son olarak, bitmiş kutu konveyör ile otomatik sızıntı test istasyonuna beslenir. Doğru hava kaynağı kontrolünden sonra, kalitesiz ürünler tespit edilerek sabit bir alana itilir ve kaliteli ürünler son paketleme için paketleme tezgahına gelir.

Yuvarlak teneke kutu otomatik üretim hattının ekipman bileşimi

| İlk kesim (minimum genişlik) | 150 mm | İkinci kesim (minimum genişlik) | 60 mm |

| Hız (adet/dakika) | 32 | Levhanın kalınlığı | 0,12-0,5 mm |

| Güç | 22 kW | Gerilim | 220v/380v/440v |

| Ağırlık | 21000 kg | Boyutlar (Uzunluk*Genişlik*Yükseklik) | 2520x1840x3980 mm |

| Model | CTPC-2 | Gerilim ve Frekans | 380V 3L+1N+PE |

| Üretim hızı | 5-60 m/dak | Toz tüketimi | 8-10 mm ve 10-20 mm |

| Hava tüketimi | 0,6 MPa | Vücut aralığı | D50-200mm D80-400mm |

| Hava ihtiyacı | 100-200 L/dakika | Güç tüketimi | 2,8 kW |

| Makine boyutları | 1080*720*1820mm | Brüt ağırlık | 300 kg |

| Frekans aralığı | 100-280 Hz | Kaynak hızı | 6-15 m/dak |

| Üretim kapasitesi | 15-35 kutu/dakika | Uygulanabilir kutu çapı | Φ220-Φ350mm |

| Uygulanabilir kutu yüksekliği | 220-550 mm | Uygulanabilir malzeme | Teneke levha, çelik esaslı, krom levha |

| Uygulanabilir malzeme kalınlığı | 0,2~0,6 mm | Uygulanabilir bakır tel çapı | Φ1.7mm, Φ1.5mm |

| Soğutma suyu | Sıcaklık: 12-20℃ Basınç: >0,4 MPa Akış: 40 L/dak | ||

| Toplam güç | 125 KVA | Boyut | 2200*1520*1980mm |

| Ağırlık | 2500 kg | Toz | 380V±5% 50Hz |

| Brülör gücü | 1-2KW | Brülör ısıtma hızı | 4-7 m/dak |

| Uygun küçük teneke kutu çapı | Φ45-Φ176mm | Uygun büyük teneke çapı | Φ176-Φ350mm |

| Yükseklik | 45mm-600mm | Soğutma suyu | >0.4Mpa, 12-20℃, 40L/dak |

| Hava tüketimi | ≥50 L/dak > 0,5 MPa | ||

Otomatik kutu gövde birleştirme makinesi

| Üretim kapasitesi | 25-30 cpm | Konserve çapı aralığı | 200-300 mm |

| kutu yüksekliği aralığı | 170-460 mm | kalınlık | ≤0,4 mm |

| Toplam güç | 44,41 kW | Pnömatik sistem basıncı | 0,3-0,5 MPa |

| Gövde dikleştirme konveyörünün boyutu | 4260*340*1000mm | Kombine makine boyutu | 3800*1770*3200 mm |

| Elektrikli dolap boyutu | 700*450*1700mm | Ağırlık | 9T |

Çin'in önde gelen tedarikçisi3 parçalı Teneke Kutu Yapma MakinesiVeAerosol Kutusu Üretim MakinesiChangtai Intelligent Equipment Co., Ltd., deneyimli bir konserve makinesi fabrikasıdır. Ayırma, şekillendirme, boyun bükme, flanşlama, boncuklama ve dikişleme dahil olmak üzere, konserve üretim sistemlerimiz yüksek düzeyde modülerlik ve işlem kabiliyetine sahiptir ve geniş bir uygulama yelpazesi için uygundur. Hızlı ve basit yeniden takım değiştirme özelliğiyle, son derece yüksek verimliliği en üst düzey ürün kalitesiyle birleştirirken, operatörler için yüksek güvenlik seviyeleri ve etkili koruma sunar.